Poprawa terenu przydomowego to odpowiedzialne i bardzo ważne wydarzenie.

W ostatnich latach nowoczesne typy płyt chodnikowych cieszą się szczególną popularnością wśród właścicieli podmiejskich nieruchomości przy dekorowaniu terenów rekreacyjnych, ścieżek i parkingów, a jeśli masz jakieś umiejętności, nie będzie trudno samodzielnie stworzyć formy do układania płyt chodnikowych. ręce.

Czego potrzebujesz?

Istnieją dwa sposoby tworzenia takich modułów:

- wibrokompresja;

- odlewanie wibracyjne.

W domu kostkę brukową można odtworzyć tylko przez odlewanie wibracyjne.

Oto, co musisz zrobić:

- zaprawa cementowa lub betonowa;

- formularze;

- stół wibracyjny. Zapewnia gęste upakowanie roztworu do formy, to znaczy bez pustek;

- smarowanie: eliminuje przywieranie roztworu do formy.

Smar jest przygotowywany z następujących składników:

- woda: 1,5 l;

- mydło w płynie: 2 łyżki;

- olej maszynowy: 100 g.

Alternatywnie stosuje się olej lniany i olej roślinny.

Narzędzia i wyposażenie:

- betoniarka lub wiertarka z nasadką do mieszania;

- stół wibracyjny: można go zastąpić starą pralką pracującą w trybie wirowania. „Drżącą” konstrukcję można zbudować z 10 mm blachy stalowej umieszczonej na oponie samochodowej. Aby blat wibruje, układanka jest przymocowana do niego i włączona, jeśli to konieczne;

- Mistrz OK;

- poziom budynku.

Będziesz także potrzebował kawałka plastikowej folii.

Możliwe błędy, wskazówki

Podczas produkcji matrycy należy zachować możliwie niewielkie odchylenie ścian na zewnątrz.

Ważny! Niedopuszczalne jest pochylenie ścian do wewnątrz, zaklinowanie odlewu!

Zbyt cienkie ściany, zwłaszcza podczas pracy z tworzywami sztucznymi, prowadzą do szybkiej awarii formy. Grubość powinna być taka, aby kontener z wylanym betonem mógł być podnoszony i transportowany bez zniszczenia.

Drewno i gips należy okresowo pokrywać lakierem, odnawiając istniejącą warstwę. W ten sposób powierzchnia będzie chroniona przed wilgocią i wypaczeniem.

Gotowe plastikowe pojemniki, wycinki z plastikowych rur lub inne ukształtowane elementy mogą być używane jako formy do płytek.

Technologia wytwarzania

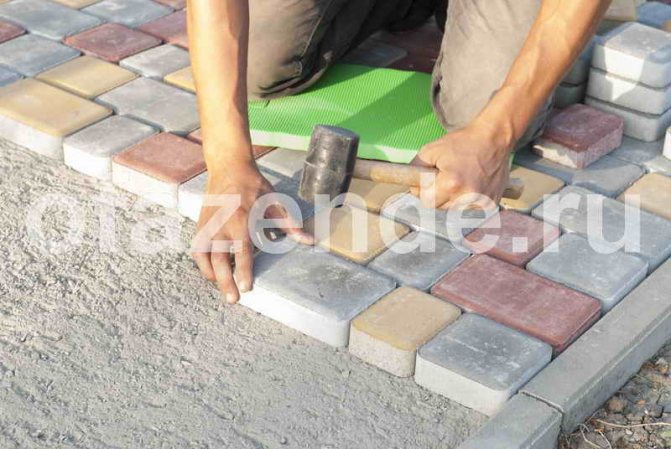

Procedura domowej produkcji kostki brukowej wygląda następująco:

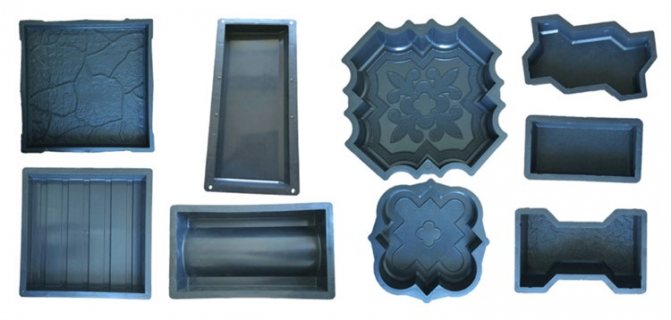

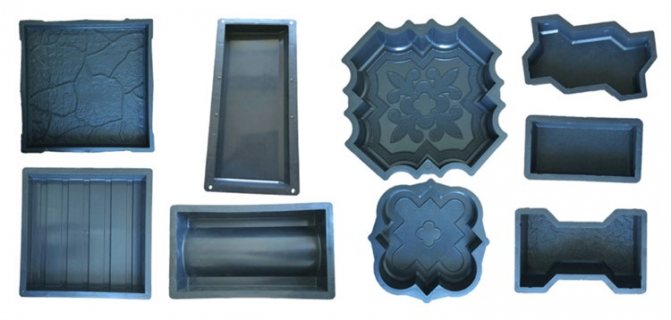

- powstaje kilka form. Można również kupić w sklepie - dziś są sprzedawane w szerokiej gamie;

- przygotować rozwiązanie;

- umieszczając formy na stole wibracyjnym, nasmaruj je i wlej roztwór. W razie potrzeby zbrojenie wykonuje się;

- pozostawić odlewy w formach na 48 godzin;

- moduły są wyjmowane z form i przechowywane przez jakiś czas do całkowitego stwardnienia;

- przeprowadzić wykończenie: bejcowanie lub prasowanie.

Ponadto szczegółowo omówiono wszystkie etapy.

Produkcja kostki brukowej na małą skalę

W większości przypadków płyty chodnikowe są wymagane przez właściciela terenu do jednorazowej produkcji placu lub chodnika. W tym przypadku potrzebuje niewielkiej liczby form (od 7 do 12) z bardzo ograniczonymi zasobami, na przykład z poliuretanu lub silikonu. Można je łatwo wykonać samodzielnie, co jeszcze bardziej obniży koszty wykonania powłoki.

Nie ma potrzeby kupowania betoniarki na małą partię: roztwór można przygotować w wiadrze, mieszając go wiertarką z nasadką miksującą.

Środki bezpieczeństwa w pracy

Jak w każdej produkcji, aby wykonać formę na płyty chodnikowe należy przestrzegać zasad bezpieczeństwa:

- Przed rozpoczęciem pracy ze specjalnym sprzętem należy zapoznać się z instrukcją jego użytkowania.

- Podczas pracy ze sprzętem spawalniczym należy przestrzegać zasad bezpieczeństwa przeciwpożarowego i elektrycznego. W miejscu pracy konieczne jest posiadanie środków do gaszenia ognia. Konieczna jest praca przy spawaniu w kombinezonie, przy użyciu maski ochronnej.

- Prace z substancjami agresywnymi chemicznie należy wykonywać na zewnątrz lub w dobrze wentylowanym pomieszczeniu. Podczas rozcieńczania roztworów chemicznych należy chronić narządy oddechowe respiratorem, pracować w specjalnych okularach.

Tworzenie form

Istnieją dwa rodzaje form do produkcji kostki brukowej:

... To prostokątna rama wykonana z zaokrąglonych prętów lub metalowych profili. Wskazane jest, aby był zdejmowany - wtedy ryzyko uszkodzenia odlewu podczas zdejmowania będzie mniejsze. Dna nie trzeba robić: forma umieszczona jest na gumowej macie pokrytej polietylenem. Jeśli wytniesz wzór w podkładzie, przeniesie się on na powierzchnię płytki. Wykonanie drewnianej formy jest łatwiejsze i będzie kosztować mniej niż metalowa, ale jej zasoby są znacznie mniejsze. Aby ją przedłużyć, drewno jest owinięte polietylenem;

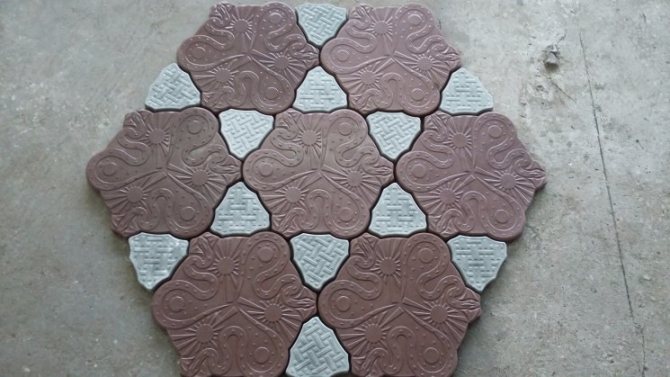

prosty- kręcony... W takich formach odlewane są kostki brukowe o krzywoliniowych zarysach i wzorach lub płaskorzeźbach o dowolnej złożoności. Potrzebna jest próbka: gotowa płytka o pożądanym kształcie lub szablon wyrzeźbiony z drewna lub wyrzeźbiony z gipsu.

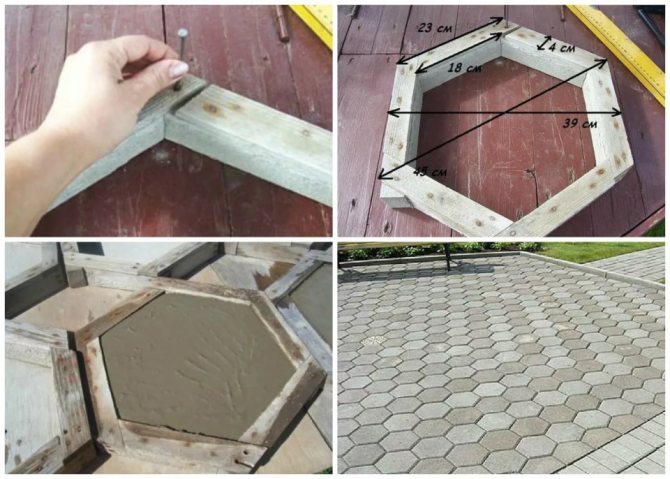

Procedura tworzenia formularza:

- prostokątna ramka o wymiarach wewnętrznych 2 cm większych niż wymiary przykładowej płytki jest wybita z prętów. To jest szalunek. W głębi przekracza również grubość płytki o 1 - 2 cm;

- rama jest ułożona na gumowej macie pokrytej polietylenem, a wewnątrz niej umieszczona jest szablonowa płytka;

- pokryć próbkę smarem;

- wolną przestrzeń ramy wypełnia materiał, z którego ma być wykonana matryca.

Jakie to korzystne

Jeśli zdecydujesz się samodzielnie produkować płyty chodnikowe, musisz wziąć pod uwagę: forma odpływu jest głównym narzędziem. To w nim wylejesz wypełniacz i możesz to zrobić na swoim własnym podwórku.

Formy można oczywiście kupić w sklepie. To najprostsze rozwiązanie, które zajmie Ci najmniej czasu. Ale to rozwiązanie nie jest pozbawione wad. Pierwszą wadą zakupionych formularzy są monotonne wzory i standardowa konfiguracja. Po drugie, płytki w nich wykonane często trzeba docinać, aby dopasować je do toru we właściwy sposób lub zmienić położenie samego toru... A jeśli zdecydujesz się samodzielnie wykonać formularze płytek, prawdopodobnie z góry weźmiesz pod uwagę wszystkie cechy krajobrazu.

Ponadto podczas tworzenia kształtu możesz samodzielnie wybrać wzór przyszłej płytki. To jest, gdzie jest lot fantazji! W rezultacie otrzymasz prawdziwą ekskluzywność: żaden sąsiad nie może pochwalić się taką ogrodową ścieżką jak Twoja!

DIY forma płyty chodnikowej może zaoszczędzić pieniądze

Jeśli nie planujesz zbyt dużo pracy, to oczywiście dużo łatwiej jest kupić formularz w sklepie. Ale jeśli musisz utorować duży obszar płytkami, niezależna produkcja się usprawiedliwi.

W rzeczywistości własnoręcznie wykonana forma jest prawdopodobnie najbardziej kosztownym środkiem w produkcji płyt chodnikowych. Być może jest to jedyna wada autoprodukcji (poza tym, że wytworzenie formy wymaga czasu). Ale wszystko się opłaca dzięki wielkości produkcji samych płyt chodnikowych.

Ponadto możesz łatwo założyć małą firmę po utorowaniu ogrodu. Produkując płytki do sprzedaży we własnych, oryginalnych formach, nie tylko jak najszybciej „odzyskasz” koszty, ale także osiągniesz zysk.

Preparaty odpowiednie do wykonywania form

Matryca do wylewania płytek może być wykonana z polimerów lub gipsu.

Odmiany form do kostki brukowej

Polietylen

Surowce wtórne do późniejszego topienia znajdują się na każdym etapie. Są to plastikowe butelki, lżejsze korpusy, stare puszki itp. Plastik twardnieje po około godzinie. Czasami wymagane jest szlifowanie. Formy wykonane z tego materiału są stosunkowo trwałe: każda wystarcza na 250 odlewów.

Gips

Materiał ten szybko twardnieje, dlatego przygotowuje się go bezpośrednio przed zalaniem. W celu rozszerzenia zasobu dodaje się plastyfikator i cement.

Gips powtarza wszystkie detale, nawet te najmniejsze, dlatego ta forma odtwarza wzory o dowolnej złożoności dostępnej na próbce. Wadą jest kruchość: forma jest łatwo uszkodzona po wyjęciu modułu.

Ale to nie jest krytyczne, ponieważ gips jest tani. W roli szalunku zamiast drewnianych klocków można zastosować plastikowy pojemnik na żywność.

Silikon

Formy wykonane z tego materiału są dość popularne, ponieważ mają szereg zalet:

- najdokładniej powtarzają drobne szczegóły reliefu, dlatego pozwalają na odtworzenie płytek o najbardziej złożonej konfiguracji, praktycznie jeden do jednego;

- dzięki swojej elastyczności ułatwiają ekstrakcję;

- nie pękają przy uderzeniu;

- podczas procesu przygotowania silikon nie wydziela szkodliwych substancji.

Formy silikonowe

Brak silikonowych form jest zasobem ograniczonym: można w nich wlać nie więcej niż 100 modułów o wysokiej jakości. Silikon składa się z 3 składników: bazy, utwardzacza i katalizatora. Ważne jest, aby trzymać się przepisu (wskazanego na opakowaniu) i gotować w odpowiedniej temperaturze - nie niższej niż + 200C.

Składniki są mieszane, aż będą gładkie. Ważne jest, aby upewnić się, że w mieszaninie nie ma pęcherzyków powietrza. Przy produkcji formy silikonowej plastelinę rzeźbiarską kładzie się na dnie szalunku drewnianego grubą, równą warstwą, a dopiero potem umieszcza się szablon.

Przy wyborze głębokości szalunku należy wziąć pod uwagę grubość plasteliny. Forma jest wyjmowana z szalunku w jeden dzień. Nadmiar silikonu odcina się nożyczkami.

Poliuretan

Jest to również bardzo płynna substancja, powtarzająca najdrobniejsze szczegóły reliefu, ale znacznie silniejsza niż silikon. Poliuretan wydziela toksyczne opary i działa drażniąco na skórę.

Warunki pracy:

- pomieszczenie jest dobrze wentylowane;

- rękawice, okulary ochronne i respirator są używane do ochrony osobistej.

Poliuretan przygotowywany jest z dwóch składników - bazy i utwardzacza. Ważne jest, aby unikać kontaktu z wilgotnymi powierzchniami: substancja reaguje z wodą. Forma wyjmowana jest z szalunku po 24 godzinach, ale pełną twardość uzyskuje dopiero po kolejnych dwóch dniach.

Zaleca się wykonanie osobnych kształtów dla płytek narożnych. W przeciwnym razie będziesz musiał wyciąć zwykłe zwykłe moduły, a to zajmie znacznie więcej czasu.

Który materiał jest lepszy

Podczas tworzenia szablonu domowego bardzo ważne jest, aby wybrać odpowiedni materiał. Wymagania dotyczące tego są określane przez specyfikę produkcji płytek. Tak więc forma służy do wlewania do środka ciekłej mieszanki cementowej, która następnie kompresuje i twardnieje. Następnie produkt jest wyjmowany i aby usunięcie odbyło się łatwo, bez uszkodzeń, materiał musi być albo bardzo gładki, albo czymś nasmarowany.

Podstawowe wymagania materiałowe dotyczące formy:

- Minimalna nasiąkliwość, wystarczająca odporność na wilgoć.

- Pożądana jest duża sztywność i dostateczna odporność na zużycie.

- Odporne na ścieranie.

- Brak rozszerzalności cieplnej przy zmianie temperatury otoczenia.

Najtrwalsze są plastik, silikon, poliuretan: nie boją się wilgoci, są dobrze czyszczone i mogą być używane wielokrotnie. Najłatwiej jest zrobić domowy szablon z drewna lub spawać z metalu. Najbardziej wytrzymałe i sztywne są metalowe, najtańsze są matryce gipsowe.Wiele zależy również od wyszkolenia mistrza - umiejętności i doświadczenie w pracy z tym lub innym materiałem znacznie ułatwią cały proces.

Przygotowanie roztworu

Użyte składniki są następujące:

- cement klasy M500 lub wyższy, najlepiej biały - 1 część. Pożądane jest, aby zawartość 3-glinianu wapnia nie przekraczała 8% (korzystnie do 5%);

- piasek rzeczny, przesiany, o module próby 2-3 części;

- woda pitna - 0,5 ułamka masowego. Dodatkowe czyszczenie płynu nie jest wymagane;

- plastyfikator - w ilości 10 ml na 1 kg cementu. W razie potrzeby dawkę można zwiększyć, dopuszcza się do 1% całkowitej masy roztworu. Wraz z zakupionymi plastyfikatorami stosują „ludowe” - białko jaja kurzego, klej PVA, detergent, proszek do prania i wapno gaszone;

- dyspergator: składnik nadający płytkom mrozoodporność. Nakłada się w ilości 90 g na 1 m2 pokrycia. Jest to ważny składnik, ponieważ kostki brukowej, w przeciwieństwie do okładzin ściennych czy fundamentów, nie można zabezpieczyć środkiem hydrofobowym - szybko się zużyje. Zastosowanie dyspergatora pozwala na zwiększenie mrozoodporności płytki do F300 (wytrzymuje ona 300 cykli zamrażania-rozmrażania bez zniszczenia);

- środek barwiący (pigment). W zależności od pożądanego koloru dodaje się go w ilości od 0,5% do 10% wagowych roztworu. Barwnik rozpuszcza się w wodzie w osobnym pojemniku i dodaje do niego środek dyspergujący.

Barwienie luzem stosuje się tylko przy użyciu białego cementu. W innych przypadkach maluje się powierzchownie: farbę wcierać kielnią w jeszcze nie wyschnięty roztwór.

Zaleca się dodanie do roztworu włókien szklanych

Cement z piaskiem i plastyfikatorem łączy się do uzyskania jednorodności w betoniarce lub wiadrze, a następnie stopniowo dodaje się wodę. Konsystencję uważa się za normalną, jeśli zaprawa jest wystarczająco płynna i nie pęka, ale nie zsuwa się z kielni. Następnie dodaje się barwnik ze środkiem dyspergującym.

Oprócz piasku do kostki brukowej można dodać tłuczeń o ułamku 3-5 mm. W tym przypadku cement, piasek i tłuczeń są pobierane w dwóch częściach. Aby wzmocnić produkt końcowy, warto dodać do roztworu włókna szklane lub poliamidowe.

Wypełnianie formularzy

Formularz wypełnia się w następujący sposób:

- zainstaluj produkt na stole wibracyjnym wyrównanym do poziomu konstrukcji - fabryczne lub domowe;

- pędzelkiem pokryć formę od wewnątrz smarem;

- napełnij roztwór do połowy i włącz stół wibracyjny. Całkowity czas układania wibro 5-10 minut:

- po połowie cyklu wibracyjnego układania na zaprawę nałożyć siatkę stalową lub polimerową (zbrojenie) i wsypać na wierzch.

Następnie formy są usuwane ze stołu wibracyjnego na stojak.

Nie ma konieczności malowania płytek na całej powierzchni. Możesz przygotować dwie porcje roztworu: zabarwioną i regularną szarą. Najpierw formularz wypełnia się trzecią kolorowym roztworem, a następnie zwykłym. Wlewając dwie warstwy w różnych kolorach, można symulować marmur.

Zamrażanie

Woda w zawiesinie reaguje z cementem, dlatego ważne jest, aby zminimalizować jej parowanie. W tym celu wypełnione formularze umieszcza się pod polietylenem, a pod wpływem ciepła okresowo podlewa.

Po dwóch dniach odlewy wyjmuje się z form, ale przechowuje pod polietylenem i zwilża, jeśli to konieczne, przez kolejne 10 dni.

Pełne dojrzewanie następuje po 28 dniach... Gdy roztwór lekko stwardnieje, można w płytkę wycisnąć wzór z piętnem wykonanym ze sztywnego drutu.